摘要: 针对城建、桥梁等各种基础施工的沉拔桩工作设计出了一套完整的液压振动打桩设备, 详细阐述了液压打桩机的设计要求、工作原理以及总体结构。对液压打桩机的液压马达、液压元件及减震器等关键部件进行了选择和校核。并实现了打桩机与某型挖掘机的连接, 从而能够完成对板桩的夹持、振动插拔等工作。设计的液压振动打桩机完全符合设计要求。

关键词: 液压打桩机; 振动打桩

液压振动打桩机是一种广泛用于城市建设、桥梁、港口等各种基础施工工程的沉拔桩施工机械, 它一般与起重机或桩架配套使用, 适于各类钢板桩和钢管桩的沉拔作业, 亦可用于混凝土灌注桩、石灰桩、沙桩等多种类型的地基处理作业, 修筑路面施工时要用打桩机将桩打泥土中, 如果采用静压桩, 则需要很大的力, 从而使得打桩机械过于庞大, 给施工造成困难。而振动打桩机可以利用偏心块的旋转产生的离心力来进行打桩, 这个过程克服的泥土阻力很小, 只需要较小型的机械就能解决问题。

借鉴于国内外的先进技术, 结合我国实际情况,我们对液压振动打桩机进行了研制和开发。该机具有贯入力强, 噪声小, 沉桩质量好, 使用方便, 适合于各种不同的作业环境, 操作容易, 机动性高, 可水下作业等突出优点。

1 液压振动打桩机的设计要求及工作原理

在低地或是沼泽湿地等地形下筑路, 如果采用国外大型机械压桩筑路不仅成本高, 操作复杂, 维修也不方便, 但是使用国内现有机械设备又难以满足使用要求, 为了解决上述问题, 我们在对比国内外现有压桩机械设备的基础之上, 对设计提出了以下几点要求:

( 1) 打桩形式为激振力打桩, 激振力为180kN。

( 2) 马达转速2200r /min, 配套油压为31MPa。

( 3) 使用维修方便, 适合多种不同的作业环境,设计过程中尽量使用标准件。

液压振动打桩机的工作原理主要是利用液压马达带动主动轴旋转, 然后通过一对齿轮连接作反向的同步转动, 在每根轴上装有两个相同的偏心块, 从而使两轴所产生的横向离心力相互抵消, 而垂直方向的离心力则增加。偏心块的旋转便带动整个系统产生上下振动, 当土壤受到强迫振动后, 其内摩擦力减小, 强度降低, 当强迫振动频率与土壤自振频率相同时, 土体共振使得桩能够较轻松地沉入土中。

2 液压振动打桩机装置总体结构的确定

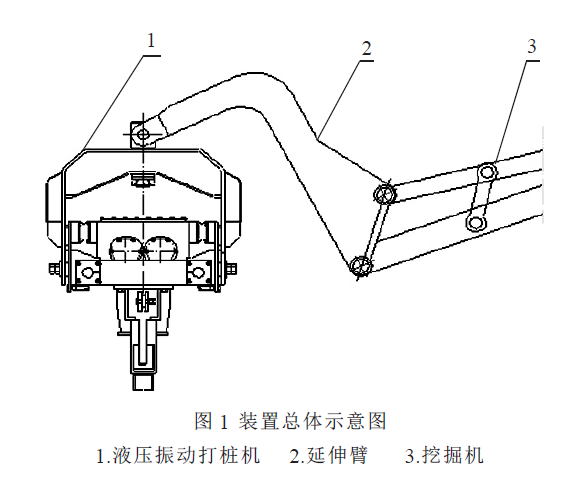

该装置由液压振动打桩机以及延伸臂组成, 通过延伸臂与挖掘机相连接, 并利用挖掘机液压动力带动打桩机进行夹桩、打桩作业。液压式振动桩机主要形式是偏心块式, 由动力站和振动锤组成, 两者之间通过高压软管相连。

动力站由发动机、主副油泵机罩和控制系统等组成, 主泵主要为振动锤的马达提供动力, 副泵一般用于夹桩器夹紧, 动力站出油口配有快速接头, 以便液压软管的拆装, 控制系统配有直接控制和有线远程控制。

振动打桩机主要包括振动器、悬挂装置、夹桩器等。振动器是振动打桩机的关键部件, 由液压马达驱动, 通过齿轮传动, 带动成对偏心块旋转, 从而产生激振力。偏心块安装在齿轮轴上, 齿轮和轴承一般采用油浴润滑方式, 频率较高时则采用循环油压力润滑方式。振动器的上部连接体为弹性悬挂, 多为橡胶弹簧减振, 可有效地减少振动器传递给桩架的振动, 且噪音较小。振动器的下部连接体为夹桩器, 根据桩的不同类型, 可配置单夹头、双夹头、多夹头夹桩器等具体机构如图1 所示。

3 关键部件的选择与计算

3.1 主要性能参数的确定

( 1) 液压马达的输出功率

输出功率取决于振动器上液压马达的需要, 振动器所产生的激振力足以能够克服土壤阻力, 一般每10kN 激振力需要约2kW功率。

( 2) 偏心力矩

M=Gr ( 1)

式中: G—偏心块质量;

r—偏心块重心到旋转中心的距离。

( 3) 振动速度, 即每分钟振动次数, 一般可无级调速。

( 4) 激振力

振动加速度一般为重力加速度的倍数, 数值在10~30g 之间。

3.2 液压系统主要部件的选择

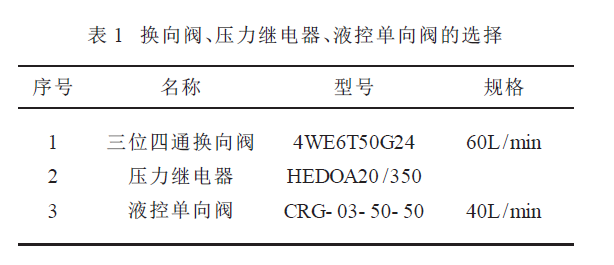

( 1) 换向阀、压力继电器、液控单向阀的选择见表1。

根据上述所需功率和转矩, 所选马达型号为A6V55MA

3.3 减振器的设计和校核

( 1) 减振器的设计要求

根据使用环境和条件选用合适的橡胶; 注意橡胶与金属的粘接强度, 避免粘接面外的应力集中; 应避免隔振器长期在受拉状态工作。

对于剪切变形的隔振器, 为了提高寿命, 通常在垂直剪切方向给予适当的压缩, 压缩方向刚度变硬, 剪切方向刚度变软; 由于有阻尼就要消耗能量,这部分消耗的能量转换成热能, 而橡胶是热的不良导体, 为防止温升过高影响橡胶隔振器的性能。第一, 橡胶隔振器不宜做得过大; 其次, 从结构上应采取易干散热的措施或选用生热较少的天然橡胶材料。正因为橡胶隔振器能将部分能量转换成热能, 降低了振动能量, 达到减振目的。为了避免振动对使用人员和机器的影响以及对周围的噪声污染, 在振动部分与斗杆的连接处必须装有减振器, 其隔振效果是评价机器性能的重要指标。减振器采用的减振系统主要有三种: 钢质螺旋弹簧减振器、空气组合弹簧减振器、橡胶减振器。由于橡胶减振器工作性能平稳, 结构简单和价格低廉等优点, 而得到了最广泛的应用。

( 2) 橡胶减振器的优缺点

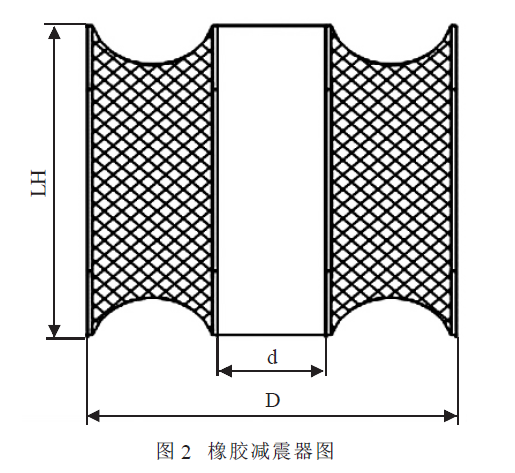

与其它减振器相比, 橡胶减振器( 图2) 的优点如下: 橡胶减振器材料的内摩擦大, 因而阻尼大。当工作频率W通过共振区时, 比较安全。橡胶减振器吸收高频振动的能力高。橡胶材料的弹性模量Z 比金属小得多, 在工作时允许较大的变形。橡胶减振器中的刚度与硬度有关, 可以在不改变橡胶减振器外形尺寸的情况下, 通过改变橡胶材料的硬度来获得不同的刚度。橡胶减振器的质量轻, 安装形式可根据需要确定, 便于拆卸。

橡胶减振器有以下缺点: 耐高、低温性能差。耐日照性能差。耐油性能差。使用寿命低, 长期使用后弹性降低, 减振性能变差。

( 3) 橡胶减振器材料的确定

橡胶减振器的材料有两种: 一种是天然橡胶, 另一种是丁晴橡胶。由于丁晴橡胶具有良好的耐油性和较大的阻尼等优点, 是良好的制造减振器的材料。目前, 在振动机械的减振器制造方面得到了广泛的应用, 经比较我们选用了丁晴橡胶作为减振器的材料。设计选用剪切型橡胶弹簧, 共需8 个。

4 结束语

该设计成果经现场检验, 效果良好。该成果的研制成功是港口等土方工程施工技术的一个创新, 具有能够与现有设备配套、节约投资、施工速度快、防护效果好等优点, 该设备具有广阔的推广应用前景。

上一篇:我国工程机械再制造产业发展任重道远 下一篇:液压打桩机锤头重量计算